Schrittweise Automatisierung

Toyota’s automatisierte Auslagerungslösung

Zusammengefasst:

Materialfluss: Im Auslagerungsbereich werden Paletten aus dem Inbound-Bereich, typischerweise aus Pufferlagern, in Lagerbereiche transportiert, bei denen es sich ebenfalls häufig um Pufferlager oder ein Regalsystem handelt.

Flurförderzeuge:

Automatisierte Niederhubwagen (Toyota Autopilot LAE)

Automatisierte Hochhubwagen (Toyota Autopilot SAE)

Automatisierte Kommissionierer (Toyota Autopilot OAE)

Automatisierte Schubmaststapler (Toyota Autopilot RAE)

Navigation: Reflektornavigation oder natürliche Navigation

Software: Automatisierungssoftware T-ONE

Auftragsinitiierung: WMS, Tablet, E/A

Integration: WMS,WMS, SPS, Förderbänder, Roboterzellen, Türen, Feueralarm usw.

Batterie: Bleisäure oder Lithium-Ionen mit automatischer Aufladung

Add-ons: Barcodescanning, Formatkontrolle

Automatisiertes Auslagern eingehender Waren im schwedischen Toyota Werk

“Die Kaizen Philosophie von Toyota besteht darin, mit kleinen, aber kontinuierlichen Verbesseungen zu arbeiten und nicht zu erwarten, dass alles sofort geändert werden kann.”

Mikael Egonsson, TPS Coordinator bei TMHMS

Handhabung eingehender Waren

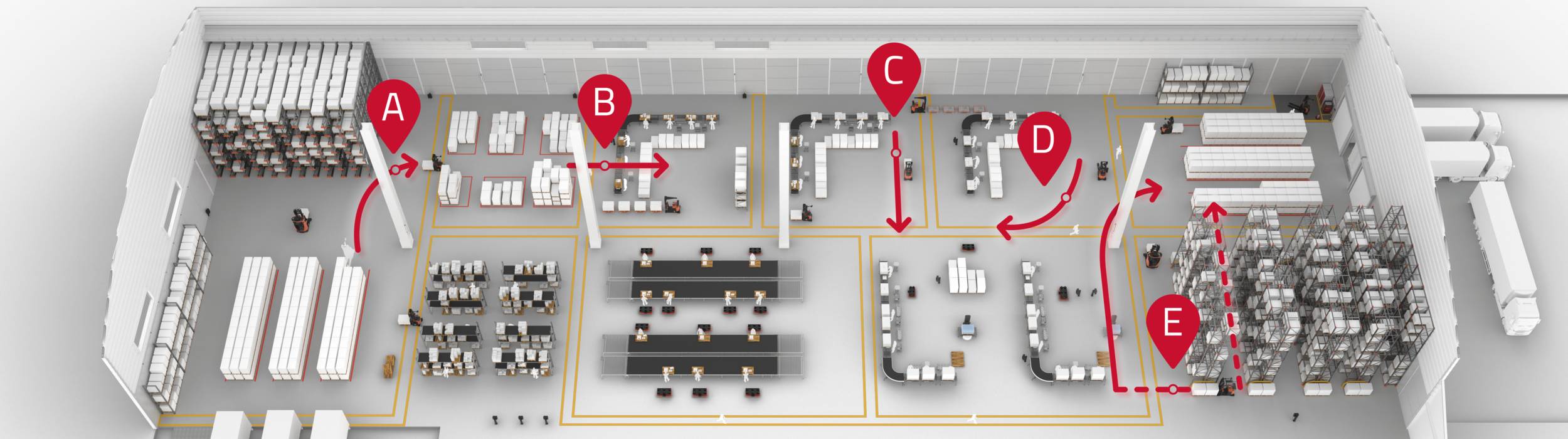

Eingehende Waren werden normalerweise in Gassen auf dem Boden abgelegt, was als Deep Stacks bezeichnet wird. Diese Pufferlager werden üblicherweise von LKW-Fahrern oder Mitarbeitern im Wareneingang befüllt. Ein fahrerloses Transportsystem mit Autopiloten von Toyota kann dann die eingehenden Produkte automatisiert aus dem Inbound-Bereich in einen Lagerbereich transportieren.

Bei Auslagerungsprozessen kümmern sich mehrere Flurförderzeuge um den Transport, damit für jede Aufgabe der am besten geeignete Fahrzeugtyp verwendet wird. Es werden beispielsweise automatisierte Niederhubwagen für den Transport und Schubmaststapler für die Ein- und Auslagerung verwendet – so wird das passende Gerät für den jeweiligen Einsatz verwendet.

Das Bild zeigt eine typische Aufnahmestation: Pufferlager (manchmal Förderband).

Wie es funktioniert

Die Transportaufträge werden meist von Mitarbeitern der Logistik entweder über ein Tablet (mit T-ONE verbunden) oder eine Taste gestartet. T-ONE empfängt das Ziel vom Warehouse Management System (WMS), sobald der Autopilot die Ladung aufgenommen und der Onbordscanner die Waren-ID überprüft hat. Für Standorte ohne WMS verfügt T-ONE über eine Zielzuordnungsfunktion. Auf diese Weise kann T-ONE den gescannten Code einer Last anhand vordefinierter Daten und Kriterien überprüfen, um das richtige Abgabeziel zu ermitteln. Das Ziel muss nicht vorkonfiguriert sein und kann flexibel angepasst werden.

Reibungslose Warenhandhabung

Um mehr Effizienz bei der Abholung der Waren aus dem Inbound-Bereich zu gewährleisten, ist es wichtig, dass die Waren korrekt platziert werden. Wir empfehlen daher, eine visuelle Überprüfung der Palettenplatzierung durchzuführen und eventuelle Schäden an den Lastenträgern zu identifizieren, bevor die eingehenden Waren abtransportiert werden. Das Schulen der Mitarbeiter und Fahrer kann Ihnen helfen, diesen Prozess zu verbessern und den automatisierten Betrieb reibungsloser und effizienter zu gestalten.

Das Bild zeigt eine typische Abgabestation: Pufferlager, konventionelle oder Schwerkraftregale, Shuttle-Lagerung (RS150 with RAE).

Die automatisierte Nachfülllösung von Toyota

Zusammengefasst:

Materialfluss: In Produktionsstätten oder Lägern der Industrie muss konstant Material nachgefüllt werden, z.B. Paletten mit Teilen, die zu den Produktionslinien gebracht werden, oder Kommissionierbereiche, die aufgefüllt werden müssen.

Flurförderzeuge:

Automatisierte Schlepper (Toyota Autopilot TAE )

Automatisierte Hochhubwagen (Toyota Autopilot SAE)

Automatisierte Kommissionierer (Toyota Autopilot OAE)

Automatisierte Schubmaststapler (Toyota Autopilot RAE)

Navigation: Reflektornavigation oder natürliche Navigation

Duale Navigation: Reflektornavigation und natürliche Navigtion

Software: Automatisierungssoftware T-ONE

Auftragsinitiierung: WMS, Tablet, E/A, SPS

Integration: WMS, SPS

Batterie: Bleisäure oder Lithium-Ionen mit automaticher Auffladung

Add-ons: Barcodescanning

Das automatisierte Nachfüllen der Produktion verbessert die Arbeitszufriedenheit bei Hargassner

“Toyota Material Handling hat nicht nur das beste Konzept entwickelt, das auf unsere Bedürfnisse zugeschnitten ist, sondern sich auch als sehr zuverlässiger Partner bei der Umsetzung erwiesen.“

Florian Pommer, Operations Manager bei Hargassner

Automatisiertes Nachfüllen von Teilen

Der Nachfüllprozess findet normalerweise in der Fertigung, an Fließbändern oder in Kommissionier-/Montagebereichen statt, in denen häufig Teile aufgefüllt werden müssen. Paletten werden von fahrerlosen Transportsystemen von Toyota aus Pufferlagern oder Regalen im Lagerbereich abgeholt und in den Bereich der Produktion oder Kommissionierung gebracht.

Einzelne Paletten können von einem automatisierten Stapler transportiert werden, während automatisierte Schlepper viele Stückgüter gleichzeitig ziehen können. In belebten Umgebungen, wie beispielsweise Produktionsbändern, sind gabellose Lösungen eine gute Alternative für einen reibungslosen und sicheren Palettentransport, da sie Hindernisse frühzeitig erkennen und selbständig die Fahrgeschwindigkeit anpassen.

Das Bild zeigt eine typische Aufnahmestation: Pufferlager, konventionelles oder Schwerkraftregal, Shuttle-Lagerung (RS150 with RAE).

Das System dahinter - wie es funktioniert

Für jede Nachfüllung erstellt die Software für Automatisierung, T-ONE, zwei Aufträge für den Transport. Es kombiniert die Abläufe „Punkt-zu-Punkt“ und „Leere Palettenhandhabung“ miteinander: Zuerst wird die leere Palette abtransportiert und dann mit einer vollen Palette aufgefüllt. Außerdem kann das System einen Schleifentransport über einen automatisierten Routenzug starten. Für das Starten dieser Transportaufträge können Sie zwischen dem SPS-System (der speicherprogrammierbaren Steuerung) Ihrer Maschine oder dem WMS wählen. Die Aufträge können auch von einem Bediener über ein Tablet oder einen anderen verbundenen Signalgeber gestartet werden.

Das Bild zeigt eine typische Abgabestation: Arbeitsstationen in der Produktion, Regalsysteme.

Toyota's automatisierte Lösung für den "Punkt-Zu-Punkt-Transport"

Zusammengefasst:

Materialfluss: Bei der Handhabung von Paletten gibt es oft einfache Transporte von einer Station zu einer anderen. Auch dieser Ablauf eignet sich hervorragend zu Automatisierung.

Flurförderzeuge:

Automatisierte Niederhubwagen (Toyota Autopilot LAE)

Automatisierte Hochhubwagen (Toyota Autopilot SAE)

Automatisierte Kommissionierer (Toyota Autopilot OAE)

Navigation: Reflektornavigation oder natürliche Navigation

Duale Navigation: Reflektornavigation und natürliche Navigation

Software: Automatisierungssoftware T-ONE

Auftragsinitiierung: WMS, Tablet, SPS, E/A

Integration: WMS, SPS, Förderbänder, Roboterzellen, Türen, Feueralarm

Batterie: Bleisäure oder Lithium-Ionen mit automatischer Auffladung

Add-ons: Barcodescanning

Cross Docking durch fahrerlose Transportsysteme hilft DSV bei der Optimierung seiner Arbeitsabläufe und Ressourcen

“Die Autopiloten steigern die Produktivität von DSV, indem sie bis zu 400 Paletten pro Schicht verarbeiten, verglichen mit einer Kapazität von 250 Paletten durch einen menschlichen Bediener."

Waren bewegen

Der Punkt-zu-Punkt-Prozess findet in Produktionsstätten meistens dort statt, wo Halbfabrikate bis zu ihrer Fertigstellung innerhalb des Produktionsbereichs transportiert werden müssen. Unsere Autopiloten übernehmen den Transport der Halbfabrikate, beispielsweise zwischen Förderbändern oder Pufferlagern.

Wie es funktioniert

Die Aufgaben werden oft automatisch durch ein logisches Eingangssignal gestartet, z. B. durch eine am Förderband befestigte Fotozelle, die von der Ladung ausgelöst wird, sobald sie sich dem Ende des Bandes nähert. Sie können aber auch manuell über ein Tablet oder das WMS gestartet werden.

Das Bild zeigt eine typische Aufnahme- und Abgabestation: Pufferlager, Förderband.

Die Taktzeit variiert innerhalb einer Produktion, weshalb von Zeit zu Zeit möglicherweise kleinere Pufferlager erforderlich sind, um die Halbfabrikate zwischenzulagern. T-ONE, die Software zur Automatisierung von Toyota, erkennt diesen Bedarf und schafft eine temporäre Lagerposition, in der die fahrerlosen Transportsysteme Ihre Waren sicher bereitstellen können. Bei Bedarf sendet das System einen neuen Transportauftrag an eines der automatisierten Flurförderzeuge, um den Punkt-zu-Punkt-Transport abzuschließen und die Lösung für Ihre Anforderungen zu optimieren.

Flexibles Cross-Docking

In Verteilzentren werden diese Transportabläufe häufig als „Cross-Docking“ bezeichnet. Hier werden Waren von Autopiloten direkt aus Puffern im Inbound-Bereich zum Outbound transportiert, normalerweise in Deep-Stack-Puffern, die für den Versand bereitstehen.

Toyota’s automatisierte Lösung für die Handhabung leerer Paletten

Zusammengefasst:

Materialfluss: In Lagern und Produktionsstätten fällt konstant eine Vielzahl leerer Paletten an, sobald Waren entweder verbraucht oder kommissioniert wurden. Leere Paletten werden außerdem benötigt, um kommissionierte Artikel oder Fertigwaren nach der Produktion abzulegen.

Flurförderzeuge:

Automatisierte Niederhubwagen (Toyota Autopilot LAE)

Automatisierte Hochhubwagen (Toyota Autopilot SAE)

Automatisierte Kommissionierer (Toyota Autopilot OAE)

Navigation: Reflektornavigation oder natürliche Navigation

Duale Navigation: Reflektornavigation und natürliche Navigation

Software: Automatisierungssoftware T-ONE

Auftragsinitiierung: WMS, Tablet, SPS, E/A

Integration: WMS, SPS, Förderbänder, Roboterzellen, Türen, Feueralarm

Batterie: Bleisäure oder Lithium-Ionen mit automatischer Auffladung

Bei Haval übernimmt ein automatisierter Hochhubwagen die Handhabung leerer Paletten

“Ich bin überzeugt, dass die Amortisationszeit kürzer sein wird als die kalkulierten 20 Monate. Ich sehe einfach, dass die Leute effektiver arbeiten und wir weniger Schäden haben."

Roel van Dijk, Supply Chain Manager bei Haval

Bewegung leerer Paletten an Ihrem Standort

Die Handhabung leerer Paletten findet in den meisten Betrieben dort statt, wo Material nachgefüllt wurde, z.B. an Fließbändern, in Kommissionier- oder Montagebereichen oder dort, wo Abfälle bearbeitet werden müssen.

Wie es funktioniert

Ihre leeren Paletten können von automatisierten Flurförderzeugen einzeln vom Fließband oder Ihrer Kommissionier-/Montagestation entweder zu einem Palettenspender oder zur Beladung mit Fertigwaren in die Produktion gebracht werden. Eine andere Möglichkeit, um leere Paletten intelligent in Ihrem Betrieb zu handhaben, wäre, einen Stapel Paletten, der üblicherweise manuell gestapelt wird, über ein fahrerloses Transportsystem von einem Pufferlager in einem Produktionsbereich in einen anderen Pufferlager im Lager für leere Paletten zu transportieren.

Automatisch oder auf Anfrage

Sie können wählen, ob die Transportaufträge für diese Abläufe vom SPS-System der Maschinen oder vom Lagerverwaltungssystem gestartet werden sollen. Alternativ kann ein Bediener sie über ein Tablet starten, das mit der Automatisierungssoftware von Toyota (T-ONE) verbunden ist, oder auch über eine Taste.

Das Bild zeigt eine typische Aufnahme- und Abgabestation: Pufferlager, Schrottstation.

Die automatisierte Lösung von Toyota für "Fertigwaren zum Outbound"

Zusammengefasst:

Materialfluss: Paletten mit Fertigwaren werden in einem Zwischenlager oder in den Verpackungsstationen abgeholt und im Outbound-Bereich, normalerweise Pufferlagern oder tiefen Stapeln (Deep Stacks), abgelegt und warten darauf, in Lastwagen verladen zu werden.

Flurförderzeuge:

Automatisierte Niederhubwagen (Toyota Autopilot LAE)

Automatisierte Hochhubwagen (Toyota Autopilot SAE)

Automatisierte Kommissionierer (Toyota Autopilot OAE)

Automatisierte Schubmaststapler (Toyota Autopilot RAE)

Navigation: Reflektornavigation oder natürliche Navigation

Duale Navigation: Reflektornavigation und natürliche Navigation

Software: Automatisierungssoftware T-ONE

Auftragsinitiierung: WMS, Tablet, SPS, E/A

Integration: WMS, PLC, Türen, Feueralarm

Batterie: Bleisäure oder Lithium-Ionen mit automatischer Auffladung

Add-ons: Barcodescanning

Inmitten manueller Gabelstapler des Lebensmittelhändlers Coop werden Waren auf freien Strecken von fahrerlosen Transportsystemen bewegt

“Wir haben wöchentlich insgesamt 17.500 A-zu-B-Transporte beobachtet, die automatisiert werden konnten, und das zunächst für 3.000 umgesetzt."

Roger Tømmervold, Internal Logistics Manager bei Coop

Liefervorbereitung

Wenn Produkte her- und fertiggestellt werden, können automatisierte Flurförderzeuge die Waren an der Endstation abholen, z. B. am Ende einer Produktionslinie, eines Förderbands oder direkt an einer Produktionsmaschine. Wenn eine Verpackung erforderlich ist, bringt das fahrerlose Transportsystem die Produkte zu einer Verpackungsstation und dann zum Outbound-Bereich.

Das Bild zeigt eine typische Aufnahmestation: Förderband, Produktionsmaschine, Verpackung.

Warenlagerung

Es kann vorkommen, dass Paletten direkt zu einem Puffer im Outbound-Bereich gebracht werden und dort auf den Versand warten. Oft werden sie jedoch vorher einige Zeit zwischengelagert. Werden Waren in das Lager gebracht, dort erfolgt in einigen Fällen eine Warenübergabe zwischen Flurförderzeugen, die durch einen Mehrfachauftrag abgewickelt wird, damit für jede Aufgabe die passende Maschine verwendet wird. Bei der Herstellung in Chargen legen automatisierte Gabelstapler die Waren in Schwerkraft- oder Shuttle-Regalen ab. Für Waren, die nicht in Chargen produziert werden, kommen üblicherweise herkömmliche Regale zum Einsatz. Dank der großen Auswahl an Lösungen und der Flexibilität, ist auch für Ihren Betrieb eine effiziente Lösung dabei.

Das Bild zeigt eine typische Zwischenstation: konventionelle oder Schwerkraftregale, Shuttle-Lagerung (RS150 with RAE).

Wie es funktioniert

Aufträge, die Ihre Waren zum Outbound oder zur Lagerung bringen sollen, werden normalerweise automatisch durch ein E/A-Signal gestartet, z. B. eine Fotozelle oder ein Scanner, die von der Last ausgelöst werden, sobald sie sich dem Ende eines Förderbands nähert. Die Aufgabe kann auch automatisch vom SPS-System Ihrer Produktionsmaschinen oder manuell von einem Bediener über ein Tablet übertragen werden. Das Ziel wird von unserer Software für Automatisierung T-ONE entweder zusammen mit dem WMS oder über die Zielzuordnungsfunktion festgelegt und so wird ein gescannter Wert an ein bestimmtes Ziel gesendet.

Das Bild zeigt eine typische Abgabestation: Pufferlager.

Lesen Sie mehr über unseren Shuttle Betrieb >>